Nhật Bản phát triển robot tự xét nghiệm Covid-19

Loại robot đặc biệt này được kỳ vọng sẽ giảm áp lực cho các phòng thử nghiệm, giảm căng thẳng từ tình trạng thiếu nguồn lực y tế và giảm nguy cơ nhiễm trùng.

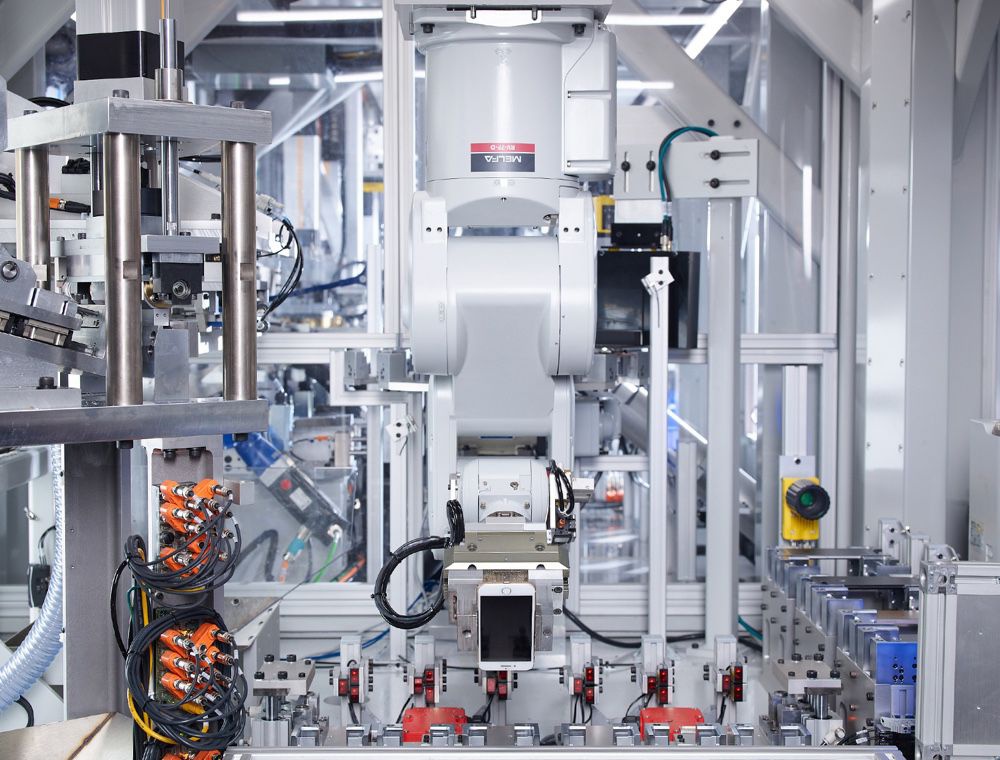

Cấu tạo của robot dựa trên bộ cánh tay kép của Kawasaki Heavy Industries

Medicaroid, một liên doanh về công nghệ y tế giữa tập đoàn công nghiệp nặng Kawasaki Heavy Industries và công ty thiết bị thử nghiệm Sysmex, đang phát triển một robot có thể tự động hóa phần lớn quá trình xét nghiệm virus SARS-CoV-2, khi mối lo ngại về làn sóng nhiễm bệnh tiềm năng thứ hai gia tăng ở Nhật Bản, theo Nikkei.

Robot mới được thiết kế để xử lý sáu nhiệm vụ trong các xét nghiệm phản ứng chuỗi polymerase, còn gọi là xét nghiệm PCR, một phương pháp xét nghiệm đột phá trong y khoa, có độ nhạy và độ đặc hiệu cao, thường yêu cầu phải có sự tham gia của con người. Medicaroid đặt mục tiêu sẽ giới thiệu sản phẩm lần đầu vào tháng 10 năm nay.

Mặc dù tự động hóa không nhất thiết sẽ tăng tốc độ sàng lọc, nhưng nó có thể hạn chế nguy cơ nhiễm trùng và giảm nhu cầu lao động tại các phòng thí nghiệm. Robot cũng sẽ tạo điều kiện cho các cơ sở y tế thiếu hụt kỹ thuật viên được đào tạo bài bản tiến hành xét nghiệm với độ chính xác nhất định. Các nhà sản xuất ở nước ngoài đã thử nghiệm PCR tự động một phần, nhưng robot mới này sẽ là trường hợp đầu tiên xử lý một số bước chính. Cấu tạo của robot dựa trên bộ cánh tay kép duAro2 của Kawasaki Heavy, vốn thường được dùng cho các nhiệm vụ như lắp ráp, đóng gói linh kiện điện tử.

“Robot của Nhật Bản sẽ giúp ích cho thế giới”, Chủ tịch Medicaroid Yasuhiko Hashimoto nói trong một cuộc họp báo. Ông Hashimoto không đưa ra mục tiêu bán hàng nhưng cho biết robot sẽ được sản xuất “khi cần thiết” và “điều quan trọng là tăng khả năng xét nghiệm PCR”.

Ngoài robot xét nghiệm PCR, Medicaroid cũng đang tìm cách phát triển robot có thể lấy mẫu nước bọt từ bệnh nhân và một loại robot khác có khả năng chăm sóc bệnh nhân tại các bệnh viện nhận những người bị nhiễm virus SARS-CoV-2 dạng nhẹ hoặc không có triệu chứng.

Medicaroid có trụ sở tại thành phố Kobe, một trung tâm cho ngành công nghiệp y sinh ở Nhật Bản với khoảng 370 công ty và tổ chức liên quan đến khoa học đời sống.

Tốn hàng triệu USD, Apple tạo ra chuỗi robot thua xa công nhân

Đổ hàng triệu USD áp dụng công nghệ tự động hóa vào dây chuyền sản xuất, nhưng Apple nhận ra rằng con người vẫn tốt hơn.

Apple, hãng công nghệ có lợi nhuận thuộc top cao nhất thế giới, từng ra đời các sản phẩm công nghệ đột phá sẽ không áp dụng tự động hóa vào sản xuất sản phẩm. Sau thất bại với những cỗ máy lắp ráp sản phẩm, Apple đã quay về sử dụng con người cho mục đích này.

Video đang HOT

"Robot và tự động hóa trông thật tuyệt khi hoạt động. Nhưng một khi sự cố xảy ra, chỉ có trời mới biết", David Bourne, người từng làm việc tại Foxconn, đơn vị sản xuất chính của Apple, chia sẻ với The Information.

Robot công nghiệp Foxbot được thử nghiệm tại cơ sở của Foxconn ở Thâm Quyến (Trung Quốc) vào năm 2016.

Kế hoạch 7 năm chỉ thực hiện được 10%

Đang là nhà khoa học về nguyên lý hệ thống sinh học tại Viện Robot, Đại học Carnegie Mellon (Mỹ), Bourne từng có thời gian làm việc trong nhiều dự án tự động hóa tại Foxconn để sản xuất sản phẩm cho Apple.

Chính Foxconn đã "khai sáng" ý tưởng tự động hóa cho Apple. Năm 2012, các lãnh đạo của Apple, bao gồm CEO Tim Cook, được cho đã đến Trung Quốc để chiêm ngưỡng dây chuyền tự động hóa của Foxconn. Tại đó, những chú robot đã lấy từng linh kiện rồi lắp ráp thành một chiếc iPad hoàn chỉnh.

Terry Guo, khi đó là chủ tịch Foxconn, nói với Apple rằng dây chuyền tự động hóa này sẽ có một triệu chú robot chỉ trong 2 năm.

Thế nhưng 7 năm sau, tức năm 2019, Foxconn chỉ có 100.000 robot hoạt động trong dây chuyền sản xuất. Cả Foxconn và Apple đều không nói rõ lý do áp dụng tự động hóa một cách chậm chạp như vậy.

Cơ sở lắp ráp máy tính Mac Pro tại Austin, Texas (Mỹ).

Phòng thí nghiệm robot của Apple

Sau những nỗ lực đầu tiên của Foxconn, Apple đã mở phòng thí nghiệm robot bí mật của riêng mình vào năm 2012, nằm cách trụ sở Apple Park khoảng 9,6 km. Bên trong căn phòng là đội ngũ chuyên gia về tự động hóa, kỹ sư robot với mục tiêu làm ra chú robot có thể lắp ráp iPad tương tự robot của Foxconn.

Apple đặt mục tiêu cho đội ngũ là giảm một nửa lượng nhân công cần thiết. Cụ thể, Táo khuyết muốn những chú robot này thay thế 15.000 công nhân, tương đương 50% nhân công được huy động cho những thời điểm quan trọng.

Tuy nhiên, mục tiêu ấy đã thất bại khi những chú robot không thể hoạt động chính xác như con người.

Một số vấn đề xảy ra như lượng keo cần thiết để kết dính các linh kiện theo yêu cầu không được robot đong đếm chính xác. Những con ốc nhỏ, cảm biến cần được đặt đúng vị trí, siết chặt với một lực nhất định khiến những chú robot gặp khó khăn.

Không đạt mục tiêu đề ra, phòng thí nghiệm này đã bị đóng cửa vào năm 2018. Có báo cáo nói rằng một số dự án của nó đã được chuyển sang các bộ phận khác của Apple.

Tuy nhiên, đó không phải bộ phận duy nhất chú trọng vào tự động hóa, cũng không phải thất bại lớn nhất trong kế hoạch áp dụng tự động hóa của Apple.

MacBook 12 inch được lên kế hoạch ra mắt vào năm 2014, nhưng đã trễ đến tháng 4/2015 vì dây chuyền sản xuất bằng robot không đáp ứng yêu cầu.

Chiếc MacBook bị trễ hẹn nửa năm

Thất bại lớn nhất có lẽ dành cho hàng triệu USD đổ vào hệ thống tự động hóa dây chuyền sản xuất MacBook 12 inch năm 2015. Dây chuyền này đã hoạt động từ năm 2014, nhưng các vấn đề không chỉ khiến nó bị "xếp xó", mà còn dẫn đến việc sản phẩm bị hoãn ra mắt đến vài tháng.

Kế hoạch tự động hóa dây chuyền sản xuất MacBook không chỉ diễn ra trong nội bộ Apple. Hệ thống này đã được lắp đặt trong một nhà máy tại Trung Quốc, dùng để lắp ráp màn hình, bàn phím và trackpad vào khung của MacBook.

Tuy nhiên, vấn đề đến từ các linh kiện không được hệ thống di chuyển theo ý muốn. Robot chịu trách nhiệm lắp ráp bàn phím bằng 88 con ốc nhỏ đã không hoạt động như kế hoạch, buộc con người phải can thiệp.

Điều đáng nói là chúng không hề biết mình đang làm sai, dẫn đến cả dây chuyền sản xuất bị đình trệ. Thất bại của dây chuyền tự động hóa khiến mẫu MacBook này ra mắt vào tháng 4/2015, chậm hơn 6 tháng so với lịch trình ban đầu.

Daisy, robot dùng để bóc tách linh kiện iPhone được đưa vào sử dụng từ năm 2018.

Tại sao Apple không muốn tự động hóa dây chuyền sản xuất?

Nếu chỉ ra công ty có khả năng khắc phục những vấn đề công nghệ hiệu quả nhất, đó chắc chắn là Apple, tuy nhiên bên cạnh kỹ thuật còn là những yếu tố cơ bản khác. Ví dụ, Apple luôn thay đổi thiết kế sản phẩm sau vài năm, và dây chuyền tự động hóa cũng cần được thiết kế lại cho phù hợp.

So với việc thiết kế lại cả dây chuyền, đào tạo nhân công về thiết kế sản phẩm chắc chắn dễ dàng và nhanh chóng hơn nhiều.

Lý do chính khiến Foxconn và Apple chú ý đến tự động hóa đến từ việc nó sẽ giúp cả 2 bớt phụ thuộc vào nhân công. Foxconn đã gặp khó khăn trong việc tuyển dụng nhân công cho giai đoạn nhu cầu người dùng đạt đỉnh, sau khi iPhone ra mắt.

Về lý thuyết, tự động hóa sẽ giảm thiểu vấn đề đó, nhưng Apple đã có giải pháp riêng. Khi cần thiết, họ sẽ chuyển sang nhà cung ứng khác. Nếu gặp vấn đề nhân công hoặc thiếu dây chuyền, họ sẽ chủ động đi tìm đối tác.

Nếu những đối tác cũng cần thiết kế lại hệ thống tự động hóa dựa theo thiết kế sản phẩm của Apple, sự linh hoạt sẽ không còn.

Không phải vấn đề kỹ thuật, những lý do kinh doanh là mấu chốt khiến Apple đề cao việc sử dụng sức lao động từ con người hơn là máy móc. Không chỉ Apple, các hãng như Tesla, Boeing cũng từng thử nghiệm hệ thống tự động hóa và bỏ cuộc với lý do tương tự.

Tất nhiên điều đó không có nghĩa máy móc hoàn toàn vô dụng. Apple vẫn đang sử dụng robot cho các công việc đơn giản như kiểm tra sản phẩm, hay dùng robot Liam - sau này là Daisy - để bóc tách linh kiện trên iPhone.

Chiêm ngưỡng loa kèn "khủng long" nặng 1 tấn, giá 4,5 tỉ đồng  Audiophile Việt có sở thích đặc biệt với các thiết kế loa đồng trục và loa kèn. Sau Avantgarde, Acapella... thị trường hi-end tiếp tục đón một hãng loa kèn còn khá trẻ nhưng đã có những dấu ấn nhất định trên bản đồ ultra hi-end thế giới, đó là Cessaro Horn Acoustics. Cessaro Horn Acoustics Liszt II là hệ thống loa kèn...

Audiophile Việt có sở thích đặc biệt với các thiết kế loa đồng trục và loa kèn. Sau Avantgarde, Acapella... thị trường hi-end tiếp tục đón một hãng loa kèn còn khá trẻ nhưng đã có những dấu ấn nhất định trên bản đồ ultra hi-end thế giới, đó là Cessaro Horn Acoustics. Cessaro Horn Acoustics Liszt II là hệ thống loa kèn...

Nghẹn ngào khoảnh khắc mẹ diễn viên Quý Bình bật khóc trong giây phút cuối cùng bên con trai00:30

Nghẹn ngào khoảnh khắc mẹ diễn viên Quý Bình bật khóc trong giây phút cuối cùng bên con trai00:30 1 triệu người Việt sững người xem clip bố lạnh lùng với con gái ở tòa: "Nếu chọn mẹ thì bố con mình cắt luôn từ đây", đau lòng với phản ứng của bé gái00:31

1 triệu người Việt sững người xem clip bố lạnh lùng với con gái ở tòa: "Nếu chọn mẹ thì bố con mình cắt luôn từ đây", đau lòng với phản ứng của bé gái00:31 Lý do nghệ sĩ Quý Bình không có vợ kề cận chăm sóc ngày cuối đời01:59

Lý do nghệ sĩ Quý Bình không có vợ kề cận chăm sóc ngày cuối đời01:59 Màn comeback xuất sắc nhất hiện tại: Khán giả Việt "chống lưng" đưa MV lên Top 2 toàn cầu, lượt xem tăng gấp 560 lần04:19

Màn comeback xuất sắc nhất hiện tại: Khán giả Việt "chống lưng" đưa MV lên Top 2 toàn cầu, lượt xem tăng gấp 560 lần04:19 Clip sốc: Nhóm trẻ con vô tư dùng con trăn dài 2,5m chơi nhảy dây, nhận cái kết đắng tức thì00:18

Clip sốc: Nhóm trẻ con vô tư dùng con trăn dài 2,5m chơi nhảy dây, nhận cái kết đắng tức thì00:18 Sự cố chấn động điền kinh: VĐV bị đối thủ vụt gậy vào đầu, nghi vỡ hộp sọ02:05

Sự cố chấn động điền kinh: VĐV bị đối thủ vụt gậy vào đầu, nghi vỡ hộp sọ02:05 Lễ tang nghệ sĩ Quý Bình: Xót xa cảnh mẹ nam diễn viên buồn bã, cúi chào từng khách đến viếng00:15

Lễ tang nghệ sĩ Quý Bình: Xót xa cảnh mẹ nam diễn viên buồn bã, cúi chào từng khách đến viếng00:15 Tro cốt của diễn viên Quý Bình chưa được rải xuống biển theo di nguyện, lý do là gì?01:50

Tro cốt của diễn viên Quý Bình chưa được rải xuống biển theo di nguyện, lý do là gì?01:50 TP.HCM: Xôn xao clip nhóm người ngang nhiên chặn xe kiểm tra giấy tờ06:11

TP.HCM: Xôn xao clip nhóm người ngang nhiên chặn xe kiểm tra giấy tờ06:11 Hàng chục thanh niên nhà trai bị giữ lại tại đám cưới vì chiếc iPhone 16 "không cánh mà bay" và câu nói của cô gái bị mất điện thoại gây tranh cãi00:35

Hàng chục thanh niên nhà trai bị giữ lại tại đám cưới vì chiếc iPhone 16 "không cánh mà bay" và câu nói của cô gái bị mất điện thoại gây tranh cãi00:35 Được đón dâu lúc nửa đêm, cô gái Trà Vinh có trải nghiệm nhớ đời00:56

Được đón dâu lúc nửa đêm, cô gái Trà Vinh có trải nghiệm nhớ đời00:56Tin đang nóng

Tin mới nhất

Nâng cao và biến đổi hình ảnh của bạn bằng trình chỉnh sửa video trực tuyến CapCut

Cách đăng Facebook để có nhiều lượt thích và chia sẻ

Thêm nhiều bang của Mỹ cấm TikTok

Microsoft cấm khai thác tiền điện tử trên các dịch vụ đám mây để bảo vệ khách hàng

Facebook trấn áp hàng loạt công ty phần mềm gián điệp

Meta đối mặt cáo buộc vi phạm các quy tắc chống độc quyền với mức phạt 11,8 tỷ đô

Không cần thăm dò, Musk nên sớm từ chức CEO Twitter

Đại lý Việt nhập iPhone 14 kiểu 'bia kèm lạc'

Khai trương hệ thống vé điện tử và dịch vụ trải nghiệm thực tế ảo XR tại Quần thể Di tích Cố đô Huế

'Dở khóc dở cười' với tính năng trợ giúp người bị tai nạn ôtô của Apple

Xiaomi sa thải hàng nghìn nhân sự

Apple sẽ bắt đầu sản xuất MacBook tại Việt Nam vào giữa năm 2023

Có thể bạn quan tâm

Để con 2 tuổi tự chơi với chó Golden, cảnh tượng sau đó khiến người mẹ chết điếng người

Netizen

11:16:35 12/03/2025

Chính phủ Thái Lan phát tiền cho người từ 16-20 tuổi để kích cầu

Thế giới

11:11:06 12/03/2025

Chu Thanh Huyền - vợ Quang Hải đáp trả khi bị so sánh chỉ bằng một nửa nàng dâu hào môn Phương Nhi

Sao thể thao

11:06:16 12/03/2025

Điều đặc biệt ở sa mạc Sahara trông như một viễn cảnh ngoài hành tinh

Lạ vui

11:02:21 12/03/2025

Người phụ nữ 31 tuổi sống một mình trong căn hộ tối giản, đẹp mê: Đi đâu cũng không bằng về nhà

Sáng tạo

10:57:13 12/03/2025

Đánh hội đồng nữ sinh lớp 7 rồi tung clip lên mạng xã hội

Tin nổi bật

10:45:55 12/03/2025

7 sai lầm trong việc skincare có thể hủy hoại làn da của bạn

Làm đẹp

10:33:46 12/03/2025

Công thức bỏ túi để diện quần âu lưng cao không hề đơn điệu

Thời trang

10:25:11 12/03/2025

TAND Q.1 xét xử tài xế đánh người trước Bệnh viện Từ Dũ

Pháp luật

10:18:54 12/03/2025

Nóng: Phía Kim Soo Hyun bất ngờ có tuyên bố đanh thép, chuẩn bị có màn "phản đòn" lật ngược thế cục chấn động?

Sao châu á

10:14:49 12/03/2025

Mark Zuckerberg hứa xem xét chính sách Facebook sau khi bị chỉ trích

Mark Zuckerberg hứa xem xét chính sách Facebook sau khi bị chỉ trích Nokia hy vọng chiếm phần 5G trên sân nhà của Huawei

Nokia hy vọng chiếm phần 5G trên sân nhà của Huawei

Anh cân nhắc tìm nguồn cung thiết bị mạng 5G từ Hàn Quốc và Nhật Bản

Anh cân nhắc tìm nguồn cung thiết bị mạng 5G từ Hàn Quốc và Nhật Bản Nhà hàng Hà Lan dùng robot phục vụ thực khách thời COVID-19

Nhà hàng Hà Lan dùng robot phục vụ thực khách thời COVID-19 Apple Store 'xịn xò' nhất tại Nhật Bản sẽ hoạt động trở lại vào tuần này

Apple Store 'xịn xò' nhất tại Nhật Bản sẽ hoạt động trở lại vào tuần này Nikon vừa công bố báo cáo tài chính năm 2020 và tất cả có thể tóm tắt bằng 1 từ: Tệ!

Nikon vừa công bố báo cáo tài chính năm 2020 và tất cả có thể tóm tắt bằng 1 từ: Tệ! Dữ liệu quốc phòng của Nhật Bản có thể bị tin tặc lấy cắp

Dữ liệu quốc phòng của Nhật Bản có thể bị tin tặc lấy cắp Robot và các hệ thống tự động 'lên ngôi' tại Hàn Quốc

Robot và các hệ thống tự động 'lên ngôi' tại Hàn Quốc

Hoang mang tột độ: Kim Sae Ron bị công ty Kim Soo Hyun ép đi tiếp khách, uống rượu trước khi gây tai nạn?

Hoang mang tột độ: Kim Sae Ron bị công ty Kim Soo Hyun ép đi tiếp khách, uống rượu trước khi gây tai nạn? Công an TP HCM thông tin về clip CSGT có lời nói chưa chuẩn mực

Công an TP HCM thông tin về clip CSGT có lời nói chưa chuẩn mực Đi làm về khuya, mọi người đều đi ngủ, chỉ duy nhất bố chồng còn thức đợi, câu đầu tiên ông nói khiến tôi bật khóc nức nở

Đi làm về khuya, mọi người đều đi ngủ, chỉ duy nhất bố chồng còn thức đợi, câu đầu tiên ông nói khiến tôi bật khóc nức nở Rầm rộ tin Won Bin trả nợ 12 tỷ cho Kim Sae Ron, Kim Soo Hyun bị chê chỉ đáng xách dép

Rầm rộ tin Won Bin trả nợ 12 tỷ cho Kim Sae Ron, Kim Soo Hyun bị chê chỉ đáng xách dép Ngày tàn của Kim Soo Hyun đã đến: 15 thương hiệu cao cấp xếp hàng chờ bồi thường, có nguy cơ nhận án tù?

Ngày tàn của Kim Soo Hyun đã đến: 15 thương hiệu cao cấp xếp hàng chờ bồi thường, có nguy cơ nhận án tù? Bố chồng đọc di chúc, em dâu rơi nước mắt - còn tôi có nằm mơ cũng không ngờ mình trắng tay

Bố chồng đọc di chúc, em dâu rơi nước mắt - còn tôi có nằm mơ cũng không ngờ mình trắng tay

Sau Lê Phương, thêm 1 sao nữ lên livestream ẩn ý về người diễn giả trân trong tang lễ của Quý Bình

Sau Lê Phương, thêm 1 sao nữ lên livestream ẩn ý về người diễn giả trân trong tang lễ của Quý Bình Lê Phương chia sẻ ẩn ý sau tang lễ Quý Bình, netizen nghi ngờ liên quan đến vợ của cố nghệ sĩ

Lê Phương chia sẻ ẩn ý sau tang lễ Quý Bình, netizen nghi ngờ liên quan đến vợ của cố nghệ sĩ Drama dồn dập: "Ông hoàng" Châu Kiệt Luân đánh bài thua hơn 3.500 tỷ, phải thế chấp 3 biệt thự và 1 máy bay riêng?

Drama dồn dập: "Ông hoàng" Châu Kiệt Luân đánh bài thua hơn 3.500 tỷ, phải thế chấp 3 biệt thự và 1 máy bay riêng? Lê Phương gây hoang mang khi đăng status sau tang lễ Quý Bình, nhiều nghệ sĩ vào bình luận ẩn ý

Lê Phương gây hoang mang khi đăng status sau tang lễ Quý Bình, nhiều nghệ sĩ vào bình luận ẩn ý Bị chỉ trích "khóc không có giọt nước mắt" trong đám tang Quý Bình, một nữ nghệ sĩ lên tiếng

Bị chỉ trích "khóc không có giọt nước mắt" trong đám tang Quý Bình, một nữ nghệ sĩ lên tiếng

Kim Soo Hyun chính thức "phản đòn" livestream bóc phốt: Nghe mà hoang mang tột độ!

Kim Soo Hyun chính thức "phản đòn" livestream bóc phốt: Nghe mà hoang mang tột độ!