Sản xuất ôtô bước sang thời đại mới

Nếu như Ford tiên phong trong sản xuất ôtô theo dây chuyền thì Honda là hãng đầu tiên áp dụng phương thức mới được gọi là Cuộc cách mạng lắp ráp.

Mô hình sản xuất ôtô hoàn toàn mới của Honda tại Thái Lan.

Đầu thế kỷ XX, Henry Ford đã có phát kiến táo bạo khi cho ra đời dây chuyền sản xuất. Các công đoạn trong quá trình sản xuất được đem ra phân tích kỹ lưỡng để chuyên môn hóa và hình thành dây chuyền sản xuất.

Trong đó, mỗi người trên dây chuyền sẽ chỉ đảm nhiệm 1 công việc cụ thể nào đó để hoàn thiện một sản phẩm. Kết quả, Model T là minh chứng hùng hồn nhất cho sự hiệu quả của phương pháp sản xuất mới. Có tổng cộng hơn 15 triệu chiếc lăn bánh từ nhà máy trong vòng đời chưa tới 10 năm.

Trong suốt chiều dài của thế kỷ XX, các nhà sản xuất Nhật Bản đã dựa vào đó để cải thiện một cách hiệu quả dây chuyền mà Henry Ford để lại. Nhưng tới nay, áp lực chi phí, nhân công, khối lượng sản phẩm đang đè nặng lên một dây chuyền đã cũ kỹ khi trải qua hơn 100 năm tuổi. Một trong những tên tuổi hàng đầu của đất nước mặt trời mọc là Honda đã quyết định vượt khỏi ranh rới của dây chuyền sản xuất truyền thống.

Tại Thái Lan, Honda vừa chính thức đưa vào hoạt động phương thức sản xuất ôtô hoàn toàn mới mang tên gọi ARC. Đây là tên viết tắt của cụm từ Assembly Revolution Cell (tạm dịch: Cuộc cách mạng lắp ráp). Phương thức mới đã chính thức được đưa vào nhà máy Prachinburi – nơi thế hệ thứ 10 của Civic được lắp ráp và xuất khẩu đi toàn cầu.

Điểm nổi bật nhất của ARC là phương thức lắp ráp ôtô hoàn toàn mới. Thay vì mỗi người đảm nhiệm một nhiệm vụ (lắp một chi tiết nhất định trên xe hơi) trong dây chuyền sản xuất của Henry Ford, thì ARC gom 4 thợ lành nghề vào một khu vực nhất định gọi là board.

Trên mỗi board sẽ gồm thân xe (body) và 4 kệ hàng có đầy đủ các linh kiện cho 4 kỹ sư lắp ráp. Họ sẽ di chuyển vòng quanh xe để hoàn thiện sản phẩm.

Một board lắp ráp ôtô của Honda.

Khó khăn nằm ở chỗ, mỗi kỹ sư giờ đây sẽ phải nâng cao tay nghề hơn bởi sẽ phải đảm nhiệm nhiều công việc hơn. Bù lại, nhóm lắp ráp sẽ hiểu chiếc xe hơn bao giờ hết. Qua đó, họ sẽ có những phản hồi tích cực và sát sườn hơn cho đội ngũ phát triển sản phẩm mới của hãng.

Quan trọng hơn, Honda kỳ vọng ARC sẽ nâng cao hiệu quả lắp ráp ôtô. Bởi hãng tính toán rằng ARC sẽ có thể khắc phục được những khuyết điểm trên dây chuyền sản xuất như khó khăn khi lựa chọn đúng linh kiện cho ôtô. Cả 4 thợ lành nghề cùng làm việc trên 1 chiếc xe được khẳng định là tăng hiệu quả và tăng tính chính xác tới 10% so với cách thức truyền thống.

Bên cạnh đó, Honda cho biết việc lắp đặt hệ thống sản xuất mới đơn giản hơn và giảm tải các công việc cần xử lý trên 1 dây chuyền truyền thống tới 10%.

Video đang HOT

Điểm đặc biệt cuối cùng, mỗi board sẽ được trang bị một hệ thống có tên PLUTO. Hệ thống này có trang bị những máy tính bảng cung cấp những hướng dẫn trực quan nhằm ngăn chặn những sai sót từng có trên một dây chuyền sản xuất. Hơn nữa, PLUTO có thể phát hiện những sai sót khi sản phẩm hoàn thiện đưa tới cửa kiểm tra gọi là Q-GATE.

Bước đầu, Honda sẽ áp dụng phương thức sản xuất mới đối với Civic thế hệ thứ 10. Sau đó, nhà sản xuất Nhật Bản sẽ nhân rộng ARC ra toàn khu vực châu Á-Thái Bình Dương. Honda kỳ vọng sẽ có thể thay đổi nền công nghiệp ôtô như cách mà Ford đã từng làm được cách đây hơn 100 năm.

Với 1.500 chiếc bản tải F150 mỗi ngày, nhà máy Ford ở Michigan tối ưu hoá các công đoạn sản xuất, trong đó họ dùng nhiều robot cho các việc phức tạp.

Theo_Zing News

Quy trình sản xuất thủ công ra những "siêu bò" Lamborghini

Tại vùng Sant'Agata Bolognese, Ý, nhà máy của Lamborghini vẫn giữ dây chuyền sản xuất thủ công để đảm bảo sự hoàn hảo nhất cho từng "siêu bò".

Tại vùng Sant'Agata Bolognese, Ý, nhà máy của Lamborghini vẫn giữ dây chuyền sản xuất thủ công để đảm bảo sự hoàn hảo nhất cho từng "siêu bò".

Nhà máy Lamborghini nằm tại thành phố Sant'Agata Bolognese, Ý và cách không xa nhà máy của "kỳ phùng địch thủ" Ferrari tại thành phố Maranello.

Lamborghini đào tạo toàn bộ công nhân ngay tại nhà máy đồng thời khuyến khích người lao động luân chuyển từ phân xưởng này sang phân xưởng khác sau khi đã thành thục một kỹ năng nhất định.

Được phân ra thành nhiều xưởng khác nhau, mỗi màn hình đều được gắn màn hình đếm giờ để giúp các công nhân quản lý thời gian tốt hơn.

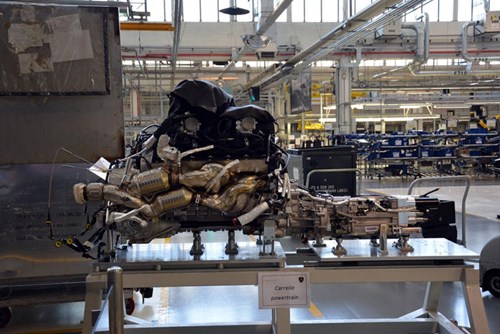

Thân máy của những "siêu bò" nhà Lamborghini đều do một đối tác thứ 3 sản xuất do hãng không có xưởng đúc.

Một công nhân sẽ chịu trách nhiệm lắp tất cả các chi tiết của động cơ một cách thủ công.

Một chiếc Aventador mất 90 phút và qua 12 xưởng để hoàn thiện, trong khi chiếc Huracan chỉ cần 40 phút nhưng cần qua tới 23 xưởng. Từng chi tiết của động cơ đều được kiểm tra nghiêm ngặt, chính xác.

Sau khi lắp ráp hoàn thiện, mỗi động cơ còn phải trải qua một quá trình kiểm tra gắt gao khác. Mọi việc cũng tương tự với hộp số. Sau khi hoàn thiện, động cơ và hộp số được gắn với nhau tạo thành hệ động lực của xe.

Tại xưởng bọc nội thất Lamborghini có đủ các loại da và chất liệu bọc với các màu sắc khác nhau để có thể bọc theo ý khách hàng. Một sơ đồ giúp người công nhân có thể biết tấm da được lấy từ những phần nào của con bò.

Cũng giống như động cơ, nội thất của từng chiếc Lamborghini cũng được sản xuất thủ công bởi một công nhân.

Ở cuối xưởng là một gian nhỏ có nhiệm vụ mô phỏng nhiều điều kiện ánh sáng khác nhau để đảm bảo các tấm da và chất liệu Alcatara đồng màu với nhau. Các chi tiết nội thất phải vượt qua thử nghiệm này rồi mới được đưa đến dây chuyền lắp ráp.

Thân của từng chiếc Lamborghini đều được sản xuất trước sau đó gửi tới một đơn bị bên ngoài để sơn. Chiếc Huracan được sơn tại nhà máy của Audi ở Neckarsulm - Đức trong khi Aventador sơn tại một hãng Ý có tên Imperiale hoàn toàn thủ công bởi một nhân viên duy nhất.

Tương tự như thân xe, từng panel vỏ cũng được sơn ngoài.

Chỉ có duy nhất 2 robot trong cả nhà máy Lamborghini, một để trợ giúp lắp ráp các panel vỏ lên thân xe và con còn lại để giúp xoay thân xe nhằm hoàn thiện các chi tiết dưới gầm/trên nóc.

Nội thất, hệ thống điện, hệ động lực cùng các chi tiết khác được chuyển từ các xưởng khác nhau và sau đó lắp ráp thủ công ở một dây chuyền riêng.

Những cánh tay robot hỗ trợ lắp ráp vỏ xe.

Sau khi lắp ráp xong, mỗi chiếc Lamborghini sẽ phải trải qua 3 vòng kiểm tra gắt gao, trong đó có 1 vòng sử dụng cả đèn laser và camera để "soi" từng khiếm khuyết trên xe. Vòng cuối cùng là vòng chạy thử khoảng 32-48 km tại các con đường xung quanh nhà máy.

Sau khi đã đạt tiêu chuẩn để xuất xưởng, các chi tiết trên xe sẽ được gói bọc cẩn thận và chờ giao tới các đại lý hay khách hàng trên Thế giới.

Một "siêu bò" Lamborghini Huracan đã hoàn thiện 100%.

Kiều Anh

Theo_Kiến Thức

Đi tìm "giấc mơ" ô tô Việt: Chặng đường chưa thấy hồi kết  Phát triển công nghiệp ô tô là mục tiêu của nhiều quốc gia. Tại Việt Nam, nước ta đã chủ trương phát triển lĩnh vực này từ khoảng 20 năm trước. Tuy nhiên, đến nay có thể thấy kết quả chưa đạt mục tiêu và vẫn còn một khoảng cách khá xa so với một số nước trong khu vực. Đâu là hướng...

Phát triển công nghiệp ô tô là mục tiêu của nhiều quốc gia. Tại Việt Nam, nước ta đã chủ trương phát triển lĩnh vực này từ khoảng 20 năm trước. Tuy nhiên, đến nay có thể thấy kết quả chưa đạt mục tiêu và vẫn còn một khoảng cách khá xa so với một số nước trong khu vực. Đâu là hướng...

Nam Thư bị chỉ trích vì mặc trang phục phản cảm, hớ hênh ngay trên thảm đỏ00:21

Nam Thư bị chỉ trích vì mặc trang phục phản cảm, hớ hênh ngay trên thảm đỏ00:21 B Ray muốn tìm "ghệ mới" nhưng không quên "bóc phốt" người yêu cũ: Nói nhiều, ghen tuông, bào tiền?03:46

B Ray muốn tìm "ghệ mới" nhưng không quên "bóc phốt" người yêu cũ: Nói nhiều, ghen tuông, bào tiền?03:46 Lý Nhã Kỳ sau khi lộ bức ảnh xồ xề gây sốc: "Có thế lực nào đứng sau những trò ác ý này không?"00:33

Lý Nhã Kỳ sau khi lộ bức ảnh xồ xề gây sốc: "Có thế lực nào đứng sau những trò ác ý này không?"00:33 Đòn giáng của ông Trump vào Ukraine trước ngưỡng cửa đàm phán với Nga09:07

Đòn giáng của ông Trump vào Ukraine trước ngưỡng cửa đàm phán với Nga09:07 HOT: Đạt G - Cindy Lư hóa cô dâu chú rể trên lễ đường, khóa môi ngọt ngào trước đông đảo khách mời01:26

HOT: Đạt G - Cindy Lư hóa cô dâu chú rể trên lễ đường, khóa môi ngọt ngào trước đông đảo khách mời01:26 Thách thức nhà vô địch thế giới, võ sĩ Trung Quốc bị đánh sưng mặt02:18

Thách thức nhà vô địch thế giới, võ sĩ Trung Quốc bị đánh sưng mặt02:18 Sau vụ ồn ào Maybach, Lọ Lem flex luôn 16 tuổi kiếm hơn 1 tỷ, tự trả toàn bộ học phí ĐH RMIT02:06

Sau vụ ồn ào Maybach, Lọ Lem flex luôn 16 tuổi kiếm hơn 1 tỷ, tự trả toàn bộ học phí ĐH RMIT02:06 Không thời gian - Tập 46: Hiểu lầm giữa Hồi và Cường được gỡ bỏ03:08

Không thời gian - Tập 46: Hiểu lầm giữa Hồi và Cường được gỡ bỏ03:08 Ngoại hình gây sốc của G-Dragon00:19

Ngoại hình gây sốc của G-Dragon00:19 Thêm tranh cãi outfit cũng không cứu nổi MV mới nhất của Lisa04:05

Thêm tranh cãi outfit cũng không cứu nổi MV mới nhất của Lisa04:05 HOT 1000 độ: Jennie mặc bikini nhún nhảy gây sốc, "mỏ hỗn" bắn rap liên thanh cạnh ngôi sao Grammy03:41

HOT 1000 độ: Jennie mặc bikini nhún nhảy gây sốc, "mỏ hỗn" bắn rap liên thanh cạnh ngôi sao Grammy03:41Tin đang nóng

Tin mới nhất

Bảng giá xe Mitsubishi tháng 12: Mitsubishi Outlander tiếp tục nhận ưu đãi 50 triệu đồng

Toyota Avanza và Toyota Veloz lắp ráp trong nước sẽ ra mắt ngay trong năm 2022

Triệu hồi Porsche Taycan do lỗi hệ thống treo

Nhiều mẫu ôtô được giảm giá dịp cuối năm

Cập nhật bảng giá xe Mercedes mới nhất tháng 12/2022

Triệu hồi xe điện Audi e-tron GT và Porsche Taycan vì lỗi hệ thống treo

Yamaha Augur 155 VVA trình làng: Thiết kế độc đáo, trang bị xịn xò

5 xe ô tô điện có lưới tản nhiệt xấu xí và không cần thiết

Mazda3 sắp có bản chạy điện

Mitsubishi Xpander trúng biển ngũ quý 2 'sang tay' giá gần 2 tỷ đồng

Thế khó của Vinfast VF8 tại Mỹ, phải chăng giá quá cao?

Toyota Yaris Cross GR Sport 2023 ra mắt tại thị trường Úc

Có thể bạn quan tâm

Trúng độc đắc 2 ngày cuối tuần (22 và 23/2), 3 con giáp lộc lá xum xuê, làm ăn thịnh vượng

Trắc nghiệm

17:53:37 22/02/2025

Ăn đậu nành có tốt cho trẻ em không?

Sức khỏe

17:43:34 22/02/2025

Chưa bao giờ Trường Giang lại như thế này

Sao việt

17:29:57 22/02/2025

"20 con tôm, 1kg thịt bò, 1 đĩa rau trộn, 1 lít sữa", không nhầm đâu, đó là một bữa của Ánh Viên

Sao thể thao

17:29:31 22/02/2025

Cô gái đấu vật với trai làng kiếm hơn 50 triệu đồng

Netizen

17:24:32 22/02/2025

Xác định kẻ sát hại 2 mẹ con tại nhà riêng ở Bình Dương

Pháp luật

17:10:22 22/02/2025

Người dân đua nhau đi 'bắt muỗi, đổi tiền'

Lạ vui

17:08:50 22/02/2025

Mỹ có thể cắt quyền truy cập Starlink, gây áp lực với Ukraine về thỏa thuận khoáng sản

Thế giới

16:28:48 22/02/2025

Rổ hint chứng minh Quan Hiểu Đồng - Lộc Hàm thật sự toang: Chiến tranh lạnh 10 tháng, nhà trai bê tha bệ rạc

Sao châu á

16:06:06 22/02/2025

Tai nạn 6 người tử vong ở Sơn La: Chuyển nhiều bệnh nhân nặng về Hà Nội

Tin nổi bật

15:57:48 22/02/2025

Honda rục rịch công bố giá xe côn tay Winner 150

Honda rục rịch công bố giá xe côn tay Winner 150 Honda Cub 70 “nát” độ chopper hoài cổ cực tinh tế

Honda Cub 70 “nát” độ chopper hoài cổ cực tinh tế

Xe BMW tại Việt Nam sẽ được nhập từ Malaysia

Xe BMW tại Việt Nam sẽ được nhập từ Malaysia Ford tăng cường sản xuất Everest

Ford tăng cường sản xuất Everest Mercedes xuất xưởng chiếc GLC đầu tiên tại Việt Nam

Mercedes xuất xưởng chiếc GLC đầu tiên tại Việt Nam Ô tô Trung Quốc "làm mưa làm gió" tại Việt Nam nhờ vô địch rẻ

Ô tô Trung Quốc "làm mưa làm gió" tại Việt Nam nhờ vô địch rẻ Hyundai ra mắt xe tải hạng nhẹ Porter H100 tại Việt Nam

Hyundai ra mắt xe tải hạng nhẹ Porter H100 tại Việt Nam Renault tại Nga xuất khẩu ôtô giá rẻ sang Việt Nam

Renault tại Nga xuất khẩu ôtô giá rẻ sang Việt Nam Chở thi thể nữ sinh bị tai nạn tử vong về nhà, xe cấp cứu gặp nạn

Chở thi thể nữ sinh bị tai nạn tử vong về nhà, xe cấp cứu gặp nạn Chuyện gì đã xảy ra khiến vợ Vũ Cát Tường cư xử lạ sau lễ thành đôi?

Chuyện gì đã xảy ra khiến vợ Vũ Cát Tường cư xử lạ sau lễ thành đôi? Tài xế lái xe riêng của tỷ phú Lý Gia Thành từ chối 6,5 tỷ vì đã tiết kiệm được 65 tỷ: Ai cũng sốc khi nghe cách để giàu

Tài xế lái xe riêng của tỷ phú Lý Gia Thành từ chối 6,5 tỷ vì đã tiết kiệm được 65 tỷ: Ai cũng sốc khi nghe cách để giàu Ngoại hình gây sốc của 1 Chị Đẹp: Mặt xinh như thiên thần mà nhìn xuống body thì lạ lắm!

Ngoại hình gây sốc của 1 Chị Đẹp: Mặt xinh như thiên thần mà nhìn xuống body thì lạ lắm! Khán giả thực sự nói gì về Nữ Tu Bóng Tối: Một cái tên diễn hay hơn cả Song Hye Kyo?

Khán giả thực sự nói gì về Nữ Tu Bóng Tối: Một cái tên diễn hay hơn cả Song Hye Kyo?

Phim Hoa ngữ gây sốc vì có rating cao nhất lịch sử cả nước, nam chính hack tuổi quá đỉnh 20 năm trẻ mãi không già

Phim Hoa ngữ gây sốc vì có rating cao nhất lịch sử cả nước, nam chính hack tuổi quá đỉnh 20 năm trẻ mãi không già Lầu Năm Góc 'chấn động' khi Tổng thống Trump sa thải chỉ huy cao nhất của quân đội Mỹ

Lầu Năm Góc 'chấn động' khi Tổng thống Trump sa thải chỉ huy cao nhất của quân đội Mỹ Thảm cảnh của ác nữ đẹp nhất màn ảnh: Nghèo túng đến nỗi phải nhặt đồ ăn thừa, nhan sắc tụt dốc thê thảm không nhận ra

Thảm cảnh của ác nữ đẹp nhất màn ảnh: Nghèo túng đến nỗi phải nhặt đồ ăn thừa, nhan sắc tụt dốc thê thảm không nhận ra 'Diễn viên Đình Thế mất ở tuổi 22 mà không kịp nói lời trăng trối'

'Diễn viên Đình Thế mất ở tuổi 22 mà không kịp nói lời trăng trối' Vụ thi thể không nguyên vẹn: Lời khai rợn người của gã chồng giết vợ

Vụ thi thể không nguyên vẹn: Lời khai rợn người của gã chồng giết vợ Chấn động tin em rể đại gia lợi dụng cái chết Từ Hy Viên công khai có con riêng, danh tính "tiểu tam" lộ diện

Chấn động tin em rể đại gia lợi dụng cái chết Từ Hy Viên công khai có con riêng, danh tính "tiểu tam" lộ diện Nhân chứng kể lại giây phút kinh hoàng vụ tai nạn 6 người chết ở Sơn La

Nhân chứng kể lại giây phút kinh hoàng vụ tai nạn 6 người chết ở Sơn La Vợ 3 kém 29 tuổi nhắc Bảo Chung: "Quãng đời còn lại đừng có ai nữa nhé!"

Vợ 3 kém 29 tuổi nhắc Bảo Chung: "Quãng đời còn lại đừng có ai nữa nhé!" Một phụ nữ bị bố của người tình thuê côn đồ tạt axit, đánh gãy chân

Một phụ nữ bị bố của người tình thuê côn đồ tạt axit, đánh gãy chân Hoa hậu Việt Nam nghi sắp làm phu nhân hào môn lộ hint rời Sen Vàng?

Hoa hậu Việt Nam nghi sắp làm phu nhân hào môn lộ hint rời Sen Vàng? Giết vợ rồi phân xác làm 3 phần phi tang xuống biển

Giết vợ rồi phân xác làm 3 phần phi tang xuống biển Nóng: Lễ thụ táng Từ Hy Viên bị hoãn đột ngột vì hành động này của chồng người Hàn

Nóng: Lễ thụ táng Từ Hy Viên bị hoãn đột ngột vì hành động này của chồng người Hàn