Foxconn mua cổ phần của hãng thiết bị camera

Foxconn là một trong những công ty sản xuất linh kiện điện tử và gia công hàng đầu trên thế giới . Để mở rộng thị trường kinh doanh của mình Foxconn vừa tuyên bố đã mua lại 9% cổ phần của công ty GoPro với giá 200 triệu USD.

Ngoài số tiền 200 triệu USD phải trả cho GoPro thì Terry Gou , người sáng lập và Giám đốc điều hành của Foxconn, sẽ tham gia hội đồng quản trị GoPro.

GoPro được biết đến như là một công ty chuyên sản xuất và cung cấp các thiết bị chụp ảnh và quay phim chuyên nghiệp. Dòng máy ảnh kiêm máy quay thể thao chuyên nghiệp HERO và máy ảnh “mountable” của GoPro được sử dụng bởi nhiều đối tượng tiêu dùng bao gồm cả vận động viên chuyên nghiệp và các chuyên gia sản xuất video .

Thương vụ hợp tác này đã giúp Foxconn lấn sân sang mảng kinh doanh thiết bị quay phim, chụp ảnh, còn GoPro hi vọng công ty sẽ vươn lên một tầm cao mới với tiềm lực mạnh mẽ từ Foxconn.

Theo Thông tin công nghệ

Bên trong nhà máy sản xuất PC giá 25 USD

Khi quỹ Raspberry Pi ra mắt chiếc PC nhỏ gọn có giá chỉ 25 USD vào hồi đầu năm, nó nhận được rất nhiều sự chú ý từ cộng đồng, từ lập trình viên cho tới người dùng cuối. Raspberry Pi là một chiếc bo mạch chủ nổi bật nhờ có giá bán cực rẻ, chỉ 25 USD đến 35 USD có thể hoạt động như 1 chiếc PC bao gồm vi xử lý tốc độ 700 MHz, RAM 128 MB hoặc 256 MB, hỗ trợ thẻ SD, hỗ trợ cổng HDMI và RCA. Kể từ thời điểm xuất xưởng, 700.000 chiếc bo mạch chủ Raspberry Pi đã được bán ra.

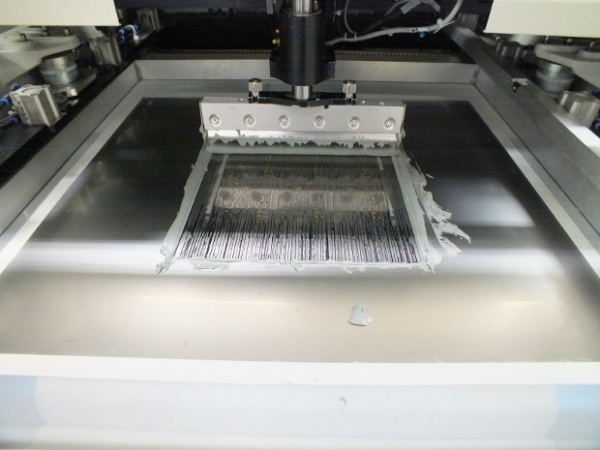

Raspberry Pi được sản xuất để khuyến khích thế hệ lập trình viên trẻ. Pi cũng đã lôi cuốn được vô số các nhà nghiên cứu dùng bo mạch này trong các lĩnh vực tự động hóa gia dụng đến kỹ thuật chế tạo robot. Dưới đây là những hình ảnh về quy trình sản xuất chiếc PC siêu rẻ này tại nhà máy Sony ở Pencoed, xứ Wales, nước Anh.

Video đang HOT

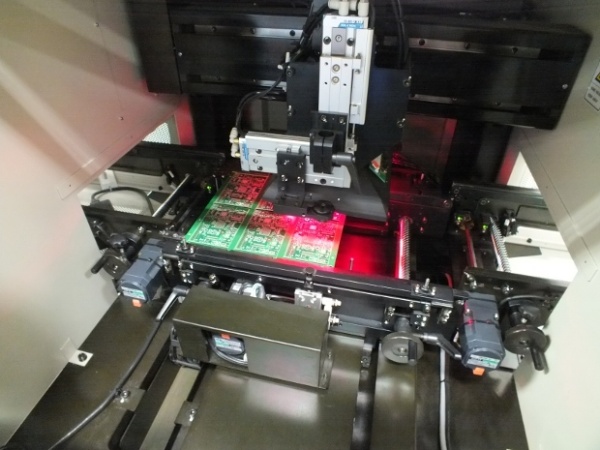

Hình ảnh bên trong nhà máy sản xuất các bo mạch chủ Raspberry Pi, nhà máy Sony ở Pencoed, xứ Wales. Nhà máy này bắt đầu sản xuất Pi từ tháng 8 năm nay và hiện đạt công xuất 3000 đơn vị sản phẩm mỗi ngày. Từ đầu tháng 1 năm sau, công suất sẽ được đẩy lên 4000 chiếc mỗi ngày. Nhà máy có tất cả 17 công nhân. Mỗi bo mạch chủ tốn 7,5 giây cho việc lắp ráp.

Quá trình sản xuất bắt đầu bằng việc nạp 1 panel với 6 bảng mạch in (printed circuit board) vào dây chuyền để gắn linh kiện lên bo mạch chủ. Giai đoạn đầu tiên trong quá trình sản xuất là phủ lên bo mạch chủ 1 lớp hàn chì giúp gắn các linh kiện điện tử như đi-ốt, điện trở và tụ điện lên bo mạch. Lớp này được ép qua các lỗ trong một khuôn tô stencil bằng thép không gỉ, để đọng lại thành giọt chì hàn nhỏ vài micromét trên bo mạch ở những nơi cần gắn linh kiện.

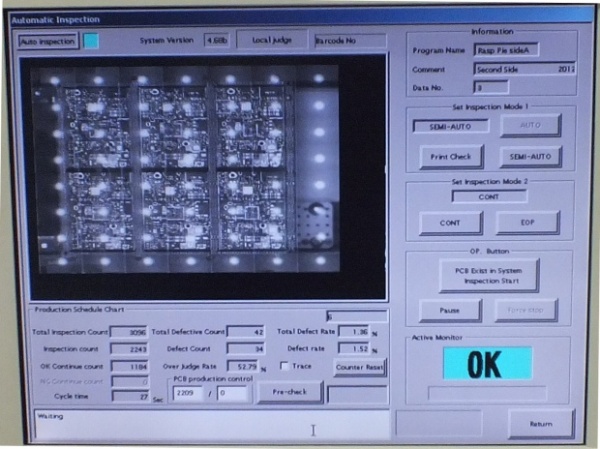

Một hệ thống kiểm tra quang học kiểm tra vị trí của từng giọt hàn trên board mạch chính xác đến từng micromet.

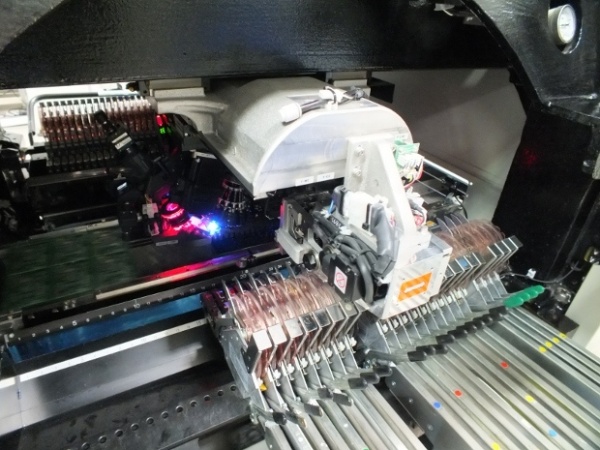

Sau quá trình phủ này, các linh kiện điện tử sẽ được lắp vào bo mạch bằng các máy gắn linh kiện tự động. Các máy này có thể đạt công suất gắn 25.000 linh kiện/giờ. Mỗi board mạch Pi có 173 linh kiện được gắn. Thông thường phải mất 150 giây để hoàn thành gắn linh kiện lên 6 board mạch trong panel. Có 3 máy gắn linh kiện tự động kiểu này được dùng để sản xuất Pi, trong đó 1 chiếc dùng để gắn linh kiện cho các board mạch bên dưới, 2 máy để gắn linh kiện cho board mạch bên trên.

Mỗi loại linh kiện điện tử được đặt trong một túi trên một cuộn băng. Cuộn băng này được đưa vào máy và linh kiện được hút ra bằng một vòi chân không trên đầu cắm trước khi được gắn lên bo mạch. Một hệ thống kiểm tra quang học kiểm lại cách bố trí và vị trí của mỗi linh kiện, sắp xếp chính xác cho đúng với điểm hàn.

Đến công đoạn gắn linh kiện lên board mạch bên trên sẽ có thêm 1 công đoạn nữa phát sinh. Đó chính là việc gắn vi xử lý Broadcom BCM2835 và chip nhớ hệ thống cho Pi. Chip nhớ này được nhúng vào lớp hàn chì trước khi được gắn lên trên chip Broadcom theo kiểu xếp chồng lên nhau.

Hình ảnh chiếc lò lớn nơi các thành phần sau khi được lắp vào board mạch được hàn dính vào vị trí của chúng. Nhiệt độ bên trong chiếc lò này đạt 237 độ C giúp lớp hàn chì tan chảy để hàn dính các thành phần lên board. Từng panel sau đó sẽ được làm nguội từ từ. Quá trình này cần được kiểm soát 1 cách chặt chẽ. Nếu nhiệt độ quá lạnh thì một số chỗ nối sẽ không hình thành còn nếu quá nóng thì một số thành phần sẽ bị cháy.

Các thành phần có kích thước lớn hơn như cổng USB được gắn vào board mạch theo cách thủ công. Có 5 linh kiện được gắn vào Raspberry Pi theo cách này.

Trong máy này, một lớp hàn nhúng được phủ lên phía dưới của bo mạch để giúp gắn chặt các linh kiện được gắn bằng tay. Các bo mạch sau đó được đặt trong một mâm chống hàn và nhiệt, giúp ngăn các linh kiện được cắm trên bề mặt nhỏ hơn không bị rã hàn hay bị lớp hàn nhúng làm trôi đi.

Công nhân đang xem lại các khớp hàn và hàn lại những khớp chưa chắc.

Trong suốt quy trình chế tạo và lắp ráp, có nhiều đợt kiểm tra bằng máy và bằng tay để phát hiện sai sót. Điều này giúp cho các sản phẩm của nhà máy Sony hầu như rất hoàn chỉnh và ít bị hoàn trả. Trong số 150.000 bo mạch mà nhà máy đã sản xuất, chỉ có 6 bo bị trả vì lỗi và chỉ có 2 trong số này là thực sự bị lỗi.

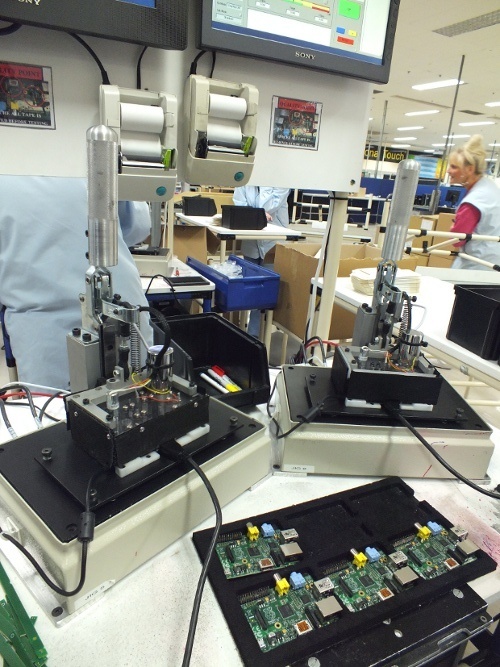

Khi bo mạch đã hoàn tất, chúng được tách khỏi bảng và được kiểm tra lần cuối. Mỗi bo mạch được cấp nguồn và đặt trong một thiết bị thí nghiệm để xem có vận hành như mong muốn hay không. Khi còn ở trong thiết bị thí nghiệm, một địa chỉ MAC, số sêri và số kiểm tra được tải xuống bo mạch.

Cuối cùng, bo mạch được đóng gói, đặt trong hộp acrylic trong và đóng kiện vào thùng để sẵn sàng gửi đến hãng phân phối hàng điện tử. Bên cạnh đó, mỗi ngày cũng có đến 300 bo mạch được gửi đến bộ phận kiểm tra chất lượng. Ở đó, chúng sẽ qua một đợt thử nghiệm tương tự cách người tiêu dùng sẽ dùng bo mạch như thế nào.

Theo Genk

Học theo Apple, HTC dần "xa cách" Samsung  HTC đã quyết định giảm lượng đơn đặt hàng linh kiện của hãng từ đối tác Samsung Electronics. Theo đó, nguồn cung các bộ cảm biến hình ảnh CMOS từ hãng điện tử Hàn Quốc sẽ được chuyển giao cho OmniVision và Sony. Bên cạnh đó, đơn hàng về màn hình AMOLED cũng được đổi sang nhà cung ứng AU Optronics (AUO). Động...

HTC đã quyết định giảm lượng đơn đặt hàng linh kiện của hãng từ đối tác Samsung Electronics. Theo đó, nguồn cung các bộ cảm biến hình ảnh CMOS từ hãng điện tử Hàn Quốc sẽ được chuyển giao cho OmniVision và Sony. Bên cạnh đó, đơn hàng về màn hình AMOLED cũng được đổi sang nhà cung ứng AU Optronics (AUO). Động...

Tiêu điểm

Tin đang nóng

Tin mới nhất

Tạo đột phá thể chế, thúc đẩy khoa học công nghệ và đổi mới sáng tạo

Ứng dụng trợ lý ảo hỗ trợ sinh viên trong trường đại học

Meta đối mặt thêm 'sóng gió' từ cáo buộc sai sót trong đảm bảo an ninh mạng

Windows 10 "nổi loạn" giành lại thị phần từ Windows 11 ngay trước giờ G

Apple có thể phải 'nhờ cậy' Google Gemini sau khi trì hoãn nâng cấp lớn cho Siri tới năm 2026

Quay màn hình iPhone chất lượng cao hơn với iOS 26

Công ty khởi nghiệp AI Anthropic trả 1,5 tỉ đô la để dàn xếp vụ kiện bản quyền

OpenAI "bắt tay" với Broadcom sản xuất chip AI

Công nghệ số: 'Đòn bẩy' cho hàng Việt vươn ra toàn cầu

AI đang 'đẩy' ngành công nghiệp bán dẫn phải chuyển mình mạnh mẽ

Vạn vật kết nối: Bước phát triển nhảy vọt của chuyển đổi số

Lenovo ra mắt loạt sản phẩm mới tích hợp AI

Có thể bạn quan tâm

Độc đáo núi lửa Thuận An

Du lịch

06:27:40 10/09/2025

Mỹ nhân Việt lọt "mắt xanh" của báo Hàn, đẹp đến mức được ví như "bản sao Song Hye Kyo"?

Sao việt

06:24:48 10/09/2025

Con gái Lee Young Ae sắp tiến vào showbiz: Xinh đẹp tài năng giống mẹ, lại có gia thế khủng từ bố tỷ phú thì ai làm lại?

Sao châu á

06:17:25 10/09/2025

Truy nã đối tượng đuổi đánh người phụ nữ ở Hà Nội

Pháp luật

06:12:56 10/09/2025

David Alaba tự tìm đường giải thoát khỏi cảnh 'sống mòn' ở Real Madrid

Sao thể thao

06:06:20 10/09/2025

6 cây phong thủy nên trồng trước nhà

Sáng tạo

06:06:12 10/09/2025

Bùng nổ tranh cãi mẹ bầu hơn 37 tuần trượt chân trên sân cầu lông khiến dân tình hú vía

Netizen

06:01:55 10/09/2025

Thịt ba chỉ làm cách này siêu ngon, ăn bao nhiêu cũng không biết chán

Ẩm thực

05:57:17 10/09/2025

5 phim Hoa ngữ ngược thê thảm nhất: Xem một lần, khóc cả đời

Phim châu á

05:56:48 10/09/2025

Xem phim Sex Education mãi mới biết đây là tập hay nhất cả series, lý do bởi cảnh nóng có thật 100%

Phim âu mỹ

05:55:10 10/09/2025

Facebook Poke trở thành ứng dụng miễn phí hot nhất trên iPhone

Facebook Poke trở thành ứng dụng miễn phí hot nhất trên iPhone Dự án hấp dẫn phải tạm dừng vì không vừa lòng Apple

Dự án hấp dẫn phải tạm dừng vì không vừa lòng Apple

Foxconn phải đóng cửa nhiều nhà máy vì công nhân "nổi dậy"

Foxconn phải đóng cửa nhiều nhà máy vì công nhân "nổi dậy" Thua kiện không ảnh hưởng đến thỏa thuận sản xuất linh kiện giữa Samsung và Apple

Thua kiện không ảnh hưởng đến thỏa thuận sản xuất linh kiện giữa Samsung và Apple "Galaxy S3 sẽ phải xấu hổ trước iPhone 5"

"Galaxy S3 sẽ phải xấu hổ trước iPhone 5" iPhone 5 và iPad mini được giới thiệu vào cùng thời điểm?

iPhone 5 và iPad mini được giới thiệu vào cùng thời điểm? Máy chủ Foxconn bị tấn công, CEO bị lộ mật khẩu

Máy chủ Foxconn bị tấn công, CEO bị lộ mật khẩu Sạc nhanh không làm chai pin, 'thủ phạm' là thứ ít ai ngờ tới.

Sạc nhanh không làm chai pin, 'thủ phạm' là thứ ít ai ngờ tới. Người dùng Gmail 'thở phào' trước tuyên bố từ Google

Người dùng Gmail 'thở phào' trước tuyên bố từ Google Người dùng 'sập bẫy' trước chiêu trò buộc nâng cấp iPhone của Apple

Người dùng 'sập bẫy' trước chiêu trò buộc nâng cấp iPhone của Apple Thói quen gây hao pin trên điện thoại Android cần bỏ ngay

Thói quen gây hao pin trên điện thoại Android cần bỏ ngay Apple ra mắt iPhone 17, iOS 26 và loạt sản phẩm mới

Apple ra mắt iPhone 17, iOS 26 và loạt sản phẩm mới Những tính năng đã biến mất khỏi smartphone

Những tính năng đã biến mất khỏi smartphone Vì sao các tập đoàn công nghệ trả hàng triệu USD để thu hút nhân tài AI?

Vì sao các tập đoàn công nghệ trả hàng triệu USD để thu hút nhân tài AI? Khi trí tuệ nhân tạo 'bước vào' phòng phỏng vấn tuyển dụng

Khi trí tuệ nhân tạo 'bước vào' phòng phỏng vấn tuyển dụng Mô hình LLM phản hồi sai nếu bị dẫn dắt bằng thủ thuật tâm lý

Mô hình LLM phản hồi sai nếu bị dẫn dắt bằng thủ thuật tâm lý Cách kéo dài thêm một năm hỗ trợ miễn phí cho Windows 10

Cách kéo dài thêm một năm hỗ trợ miễn phí cho Windows 10 Mỹ nhân nổi tiếng nhất Mưa Đỏ: Nhan sắc mướt mắt mê hoặc 6 triệu fan, không biết khen sao cho đủ

Mỹ nhân nổi tiếng nhất Mưa Đỏ: Nhan sắc mướt mắt mê hoặc 6 triệu fan, không biết khen sao cho đủ Diễn viên Lan Phương một mình địu con tới toà, chồng Tây vắng mặt trong phiên xử

Diễn viên Lan Phương một mình địu con tới toà, chồng Tây vắng mặt trong phiên xử Mỹ nhân đẹp nhất phim Việt hiện tại bị đồn dao kéo suốt 2 năm, lộ bức ảnh hàng hiếm bóc trần sự thật

Mỹ nhân đẹp nhất phim Việt hiện tại bị đồn dao kéo suốt 2 năm, lộ bức ảnh hàng hiếm bóc trần sự thật 10 phim Hàn chỉ toàn cảnh nóng: Xem tới đâu đỏ mặt tới đó, riêng số 3 thấy tức hộ dàn cast

10 phim Hàn chỉ toàn cảnh nóng: Xem tới đâu đỏ mặt tới đó, riêng số 3 thấy tức hộ dàn cast Xác minh clip đôi nam nữ bị hàng chục thanh niên đánh hội đồng giữa phố

Xác minh clip đôi nam nữ bị hàng chục thanh niên đánh hội đồng giữa phố Ông chủ homestay chinh phục được cô gái xinh như hoa hậu trên show hẹn hò

Ông chủ homestay chinh phục được cô gái xinh như hoa hậu trên show hẹn hò 1 phút Đại lễ 2/9 cho Mỹ Tâm những con số gây choáng: Follower tăng đột biến, gây sốt trang Thông tin Chính phủ

1 phút Đại lễ 2/9 cho Mỹ Tâm những con số gây choáng: Follower tăng đột biến, gây sốt trang Thông tin Chính phủ Con gái nói về Kim Tử Long, từng buồn vì không được ba dìu dắt trong nghề

Con gái nói về Kim Tử Long, từng buồn vì không được ba dìu dắt trong nghề Đối tượng sinh năm 1995 tấn công chị dâu, đâm Thiếu tá công an tử vong

Đối tượng sinh năm 1995 tấn công chị dâu, đâm Thiếu tá công an tử vong Lời khai ban đầu của đối tượng sát hại "vợ hờ", ném xác xuống kênh phi tang

Lời khai ban đầu của đối tượng sát hại "vợ hờ", ném xác xuống kênh phi tang Bác sĩ nha khoa giải thích lý do đánh bệnh nhân chỉnh răng tại phòng khám TPHCM

Bác sĩ nha khoa giải thích lý do đánh bệnh nhân chỉnh răng tại phòng khám TPHCM Truyện cổ tích thời hiện đại: Gặp lại mối tình đầu sau 16 năm ở quán mì, cặp đôi đính hôn sau chưa đầy một tuần

Truyện cổ tích thời hiện đại: Gặp lại mối tình đầu sau 16 năm ở quán mì, cặp đôi đính hôn sau chưa đầy một tuần Hoa hậu Kỳ Duyên và Thiên Ân cuối cùng cũng công khai?

Hoa hậu Kỳ Duyên và Thiên Ân cuối cùng cũng công khai? Danh tính người phụ nữ lớn hơn 12 tuổi lên truyền hình nói về thông tin yêu ca sĩ Phi Hùng

Danh tính người phụ nữ lớn hơn 12 tuổi lên truyền hình nói về thông tin yêu ca sĩ Phi Hùng Tóc Tiên vướng tin dọn ra khỏi biệt thự, Touliver có động thái gây bàn tán

Tóc Tiên vướng tin dọn ra khỏi biệt thự, Touliver có động thái gây bàn tán Cựu Tổng giám đốc vàng SJC qua mặt giám sát NHNN, 56 lần dập vàng miếng lậu

Cựu Tổng giám đốc vàng SJC qua mặt giám sát NHNN, 56 lần dập vàng miếng lậu Trương Bá Chi được "nở mày nở mặt" nhờ 3 quý tử thần đồng

Trương Bá Chi được "nở mày nở mặt" nhờ 3 quý tử thần đồng Rúng động nam diễn viên hẹn hò với con gái nuôi của vợ, cái kết sau 3 thập kỷ gây ngỡ ngàng

Rúng động nam diễn viên hẹn hò với con gái nuôi của vợ, cái kết sau 3 thập kỷ gây ngỡ ngàng